FEP管典型應用案例,覆蓋半導體、化工、制藥、新能源、數據中心、/實驗室,每個案例包含工況痛點、FEP方案、實施效果與選型要點,兼顧實用性與可復用性。

一、半導體濕法工藝:高純蝕刻液輸送

項目背景:某12英寸晶圓廠濕法清洗線,需輸送HF、H?SO?混合蝕刻液,要求金屬離子<1ppb、無氣泡殘留、耐180℃循環。

痛點:傳統PFA成本高,PP/PE耐溫不足,金屬管易析出離子致良率下降。

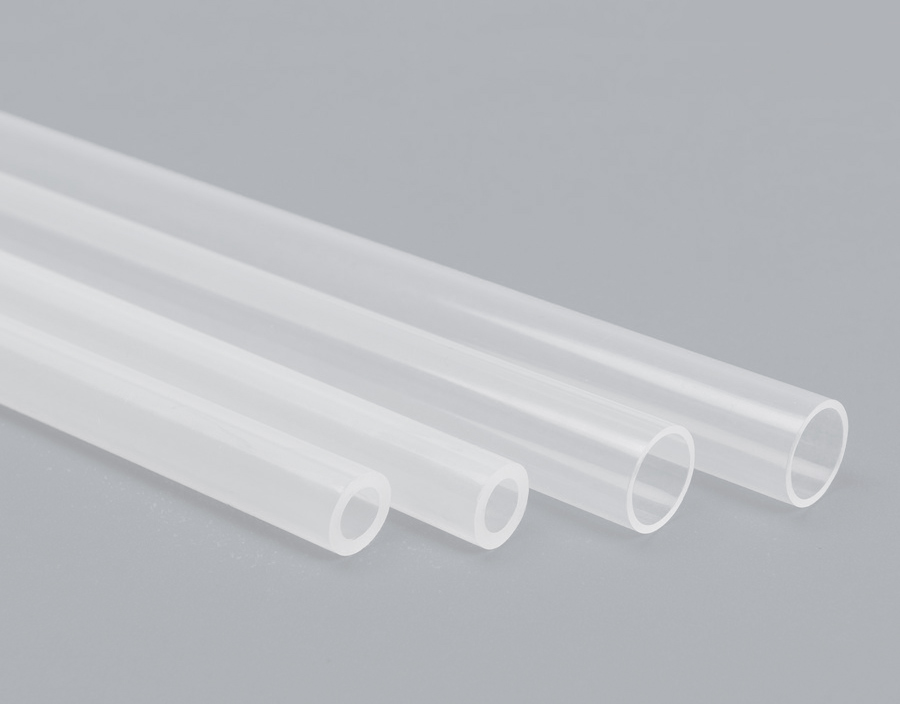

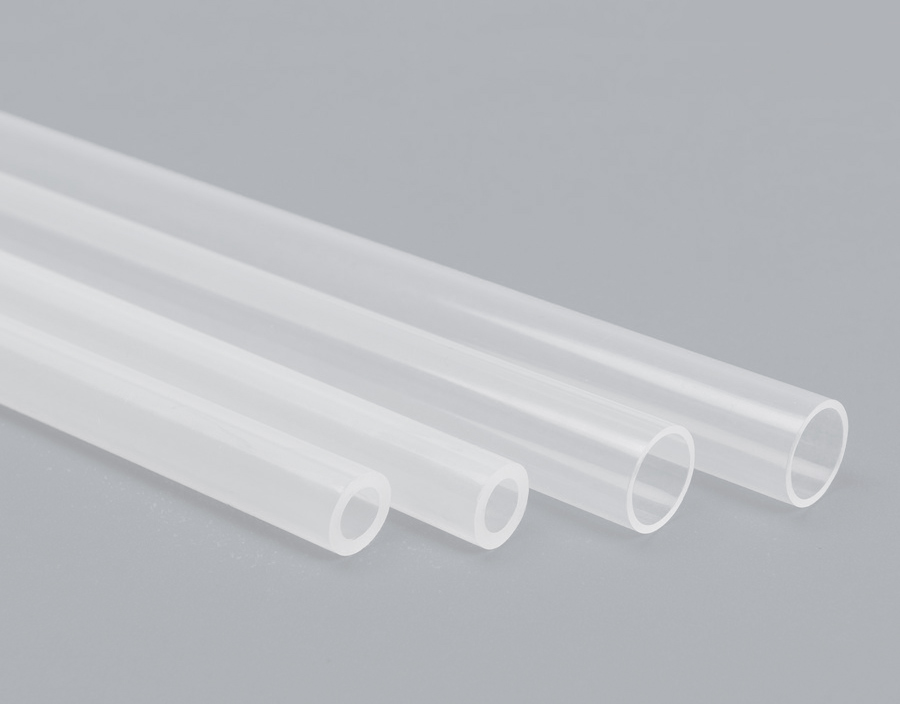

FEP方案:高純級FEP透明直管(φ8×1.5mm)+熱熔接頭,內壁Ra≤0.1μm,真空包裝,每批次附離子含量報告。

實施效果:離子污染<0.5ppb,良率從95.2%升至97.8%;透明管壁可實時排查氣泡,維護頻次降60%;成本較PFA低20%~25%。

選型要點:選高純級,避免金屬接頭,焊接溫度260~280℃,保壓≥1.6MPa。

二、化工高溫硫酸輸送:替代不銹鋼管

項目背景:某染料廠80%濃硫酸輸送,工況180℃、0.8MPa,傳統不銹鋼管6個月腐蝕穿孔,維護頻繁。

痛點:腐蝕泄漏風險高,維護成本大,停產損失嚴重。

FEP方案:FEP波紋管(φ25×2mm),波紋結構補償熱位移,壁厚強化耐壓,法蘭連接防泄漏。

實施效果:3年無腐蝕、無泄漏,維護成本降80%,系統可靠性顯著提升。

選型要點:溫度≤200℃、壓力≤1.6MPa優先FEP;超壓或超溫選PFA。

三、制藥CIP/SIP系統:在線清洗與

項目背景:某生物制藥廠生物反應器CIP/SIP管路,需耐受132℃高溫蒸汽,滿足GMP可視化與可驗證要求。

痛點:傳統軟管不透明,無法確認清洗效果;橡膠管易老化,蒸汽后泄漏率高。

FEP方案:透明FEP波紋管(φ12×1mm),耐受132℃蒸汽,透明管壁實時觀察清洗液排空與蒸汽冷凝水狀態。

實施效果:清潔驗證時間縮短50%,泄漏率降至0.001%,符合GMP要求,使用壽命達2年以上。

選型要點:選食品用FEP,真空包裝,提供生物相容性與溶出物報告。

四、新能源光伏硅片清洗:蝕刻液與特氣輸送

項目背景:某光伏企業硅片清洗線,輸送HF、硝酸蝕刻液與擴散爐特氣,要求低離子析出、耐腐、抗振動。

痛點:金屬管與蝕刻液反應,橡膠管溶脹泄漏,影響硅片潔凈度。

FEP方案:FEP彈簧管(φ6×1mm),彈簧結構吸收設備振動,內壁光滑減少殘留,耐溫-200~200℃。

實施效果:離子析出<1ppb,硅片潔凈度提升,設備清潔頻率降50%;疲勞壽命達20000次,適配產線往復運動。

選型要點:彈簧管適配振動工況,高純級用于特氣,工業級用于常規蝕刻液。

五、數據中心液冷系統:服務器散熱

項目背景:某頭部云服務商GPU集群液冷改造,需低泄漏、高柔性、耐冷卻液腐蝕,提升安裝效率。

痛點:傳統金屬管安裝復雜,泄漏率高,PUE值偏高。

FEP方案:FEP波紋管(φ10×1mm),波紋結構補償機柜振動,低滲透防止冷卻液蒸發,柔性設計適配復雜布局。

實施效果:泄漏率降至0.001%,PUE從1.25優化至1.08;安裝效率提升40%,運維成本降30%。

選型要點:選FEP,表面電阻10?~10?Ω,荷積累。

六、實驗室多試劑輸送:避免交叉污染

項目背景:某研發實驗室多品種試劑輸送,需輪流輸送不同試劑,防止交叉污染,確保耐化學性。

痛點:管路殘留導致交叉污染,實驗結果不準確;頻繁更換管路效率低。

FEP方案:透明FEP直管(φ4×0.8mm),透明管壁觀察試劑置換,耐強酸強堿與有機溶劑,內壁光滑易清洗。

實施效果:交叉污染風險降至零,實驗效率提升30%,同一管路適配多種試劑,降低設備投入。

選型要點:選透明工業級FEP,定尺切割,配FEP接頭,避免材質不相容。

這些案例覆蓋FEP管核心優勢:透明可視、耐溫耐腐、易加工、性價比高。選型時結合溫度、壓力、介質與成本,優先選有資質廠家并做樣品測試。